Las llantas para vehículos de ingeniería (como las de vehículos pesados como excavadoras, cargadoras, camiones mineros, etc.) suelen fabricarse con acero o aleación de aluminio. El proceso de fabricación incluye varias etapas, desde la preparación de la materia prima, el conformado, el ensamblaje por soldadura, el tratamiento térmico hasta el tratamiento superficial y la inspección final. A continuación, se presenta un proceso típico de fabricación de llantas para vehículos de ingeniería.

1. Preparación de la materia prima

Selección del material: Las llantas suelen estar hechas de acero de alta resistencia o aleación de aluminio. Estos materiales deben tener buena resistencia, durabilidad, resistencia a la corrosión y a la fatiga.

Corte: Cortar materias primas (como placas de acero o placas de aleación de aluminio) en tiras o láminas de tamaños específicos para prepararlas para el procesamiento posterior.

2. Formación de la tira de la llanta

Conformación por laminación: La chapa metálica cortada se lamina en forma de anillo mediante una máquina perfiladora para formar la forma básica de la tira de llanta. La fuerza y el ángulo deben controlarse con precisión durante el proceso de laminación para garantizar que el tamaño y la forma de la llanta cumplan con los requisitos de diseño.

Procesamiento de bordes: utilice equipo especial para rizar, reforzar o biselar el borde de la llanta para mejorar la resistencia y la rigidez de la llanta.

3. Soldadura y montaje

Soldadura: Se sueldan los dos extremos de la tira de llanta para formar un anillo completo. Esto se realiza generalmente con equipos de soldadura automáticos (como soldadura por arco o láser) para garantizar la calidad y consistencia de la soldadura. Después de la soldadura, es necesario lijar y limpiar para eliminar rebabas e irregularidades.

Ensamblaje: ensamblar la tira de llanta con otras partes de la llanta (como el cubo, la pestaña, etc.), generalmente mediante prensado mecánico o soldadura. El cubo es la pieza que se monta con el neumático y la pestaña es la que se conecta al eje del vehículo.

4. Tratamiento térmico

Recocido o temple: Se aplica un tratamiento térmico, como el recocido o el temple, a la llanta soldada o ensamblada para eliminar la tensión interna y mejorar la tenacidad y la resistencia del material. El proceso de tratamiento térmico debe controlarse con precisión a temperatura y tiempo para garantizar que las propiedades físicas del material cumplan con los requisitos.

5. Mecanizado

Torneado y taladrado: mecanizado de precisión de la llanta mediante máquinas herramienta CNC, que incluye el torneado de las superficies interior y exterior de la llanta, el taladrado de orificios (como los de los pernos de montaje) y el biselado. Estas operaciones de procesamiento requieren alta precisión para garantizar el equilibrio y la precisión dimensional de la llanta.

Calibración del balance: Realice una prueba de balance dinámico en la llanta procesada para garantizar su estabilidad al girar a alta velocidad. Realice las correcciones y calibraciones necesarias según los resultados de la prueba.

6. Tratamiento de superficies

Limpieza y eliminación de óxido: Limpiar, desoxidar y desengrasar la llanta para eliminar la capa de óxido, manchas de aceite y otras impurezas de la superficie.

Recubrimiento o galvanoplastia: La llanta generalmente requiere un tratamiento anticorrosivo, como una imprimación en aerosol, una capa de acabado o galvanoplastia (como electrogalvanizado, cromado, etc.). El recubrimiento superficial no solo proporciona una apariencia atractiva, sino que también previene eficazmente la corrosión y la oxidación, prolongando así la vida útil de la llanta.

7. Inspección de calidad

Inspección de apariencia: verifique si hay defectos en la superficie de la llanta, como rayones, grietas, burbujas o revestimiento desigual.

Inspección de dimensiones: utilice herramientas de medición especiales para detectar el tamaño, la redondez, el equilibrio, la posición del orificio, etc. de la llanta para garantizar que cumpla con las especificaciones de diseño y los estándares de calidad.

Prueba de resistencia: Se realiza una prueba de resistencia estática o dinámica en las llantas, incluyendo compresión, tensión, flexión y otras propiedades, para garantizar su confiabilidad y durabilidad en el uso real.

8. Embalaje y entrega

Embalaje: Las llantas que pasan todas las inspecciones de calidad se empaquetarán, generalmente en un embalaje a prueba de golpes y humedad para proteger las llantas de daños durante el transporte.

Entrega: Las llantas embaladas se enviarán según el acuerdo del pedido y se transportarán a los clientes o distribuidores.

El proceso de fabricación de llantas para automóviles de ingeniería implica múltiples etapas de procesamiento de precisión, como la preparación del material, el moldeo, la soldadura, el tratamiento térmico, el mecanizado y el tratamiento de superficies, entre otras, para garantizar que las llantas tengan excelentes propiedades mecánicas y resistencia a la corrosión. Se requiere un estricto control de calidad en cada etapa para garantizar la durabilidad y fiabilidad a largo plazo de las llantas en entornos de trabajo exigentes.

Somos el diseñador y fabricante líder de llantas todoterreno en China, y un experto líder mundial en diseño y fabricación de componentes para llantas. Todos nuestros productos se diseñan y producen según los más altos estándares de calidad, y contamos con más de 20 años de experiencia en la fabricación de llantas.

Disponemos de una amplia gama de llantas para equipos de construcción, incluyendo cargadoras de ruedas, camiones articulados, motoniveladoras, excavadoras de ruedas y muchos otros modelos. Somos el proveedor original de llantas en China para marcas reconocidas como Volvo, Caterpillar, Liebherr y John Deere.

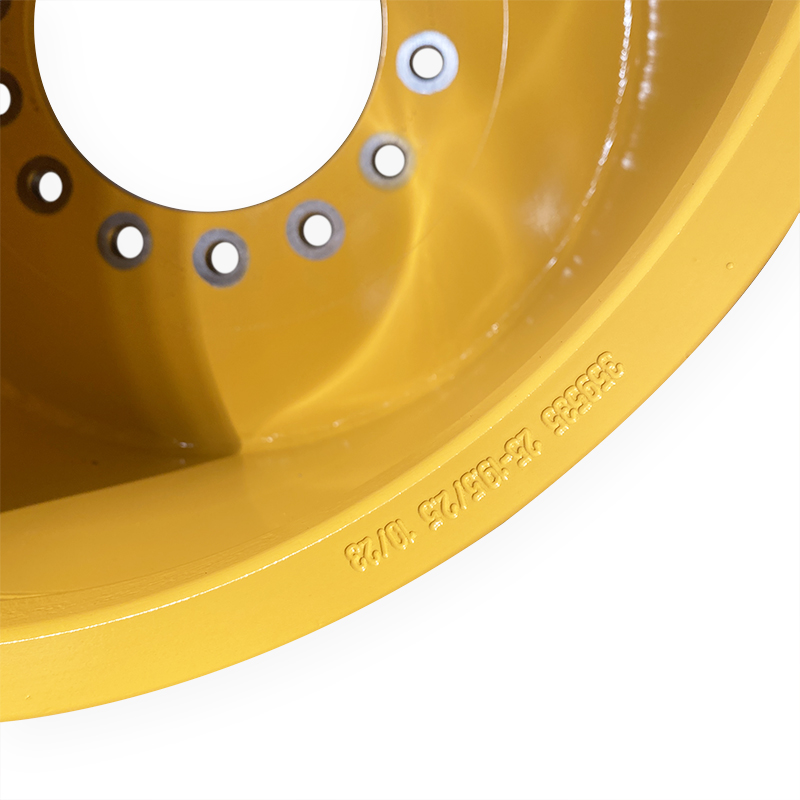

ElLlantas 19.50-25/2.5Nosotros proveemos paraCargadoras de ruedas JCBHan sido altamente reconocidos por los clientes. 19.50-25/2.5 es una llanta de estructura de 5 piezas para neumáticos TL, comúnmente utilizada para cargadores de ruedas y vehículos comunes.

Los siguientes son los tamaños de cargadoras de ruedas que podemos producir.

| Cargadora de ruedas | 14.00-25 |

| Cargadora de ruedas | 17.00-25 |

| Cargadora de ruedas | 19.50-25 |

| Cargadora de ruedas | 22.00-25 |

| Cargadora de ruedas | 24.00-25 |

| Cargadora de ruedas | 25.00-25 |

| Cargadora de ruedas | 24.00-29 |

| Cargadora de ruedas | 25.00-29 |

| Cargadora de ruedas | 27.00-29 |

| Cargadora de ruedas | DW25x28 |

¿Cómo utilizar correctamente una cargadora de ruedas?

Las cargadoras de ruedas son un tipo común de maquinaria de ingeniería, utilizadas principalmente en movimiento de tierras, minería, construcción y otras aplicaciones para cargar, transportar, apilar y limpiar materiales. Su uso correcto no solo mejora la eficiencia del trabajo, sino que también garantiza la seguridad operacional. A continuación, se presentan los métodos y pasos básicos para el uso de cargadoras de ruedas:

1. Preparación antes de la operación

Inspeccionar el equipo: Verifique la apariencia y los diversos componentes del cargador de ruedas para ver si están en buenas condiciones, incluidos los neumáticos (verifique la presión y el desgaste de los neumáticos), el sistema hidráulico (si el nivel de aceite es normal, si hay fugas), el motor (verifique el aceite del motor, el refrigerante, el combustible, el filtro de aire, etc.).

Comprobación de seguridad: Asegúrese de que todos los dispositivos de seguridad funcionen normalmente, como frenos, sistemas de dirección, luces, bocinas, señales de advertencia, etc. Compruebe que los cinturones de seguridad, los interruptores de seguridad y los extintores de incendios de la cabina estén en buen estado.

Comprobación del entorno: Verificar si existen obstáculos o peligros potenciales en el lugar de trabajo y asegurarse de que el suelo sea sólido y plano, sin obstáculos evidentes u otros peligros potenciales.

Arranque el equipo: Entre en la cabina y abróchese el cinturón de seguridad. Arranque el motor según lo indicado en el manual del operador, espere a que el equipo se caliente (especialmente en climas fríos) y observe las luces indicadoras y los sistemas de alarma en el tablero para asegurarse de que todos los sistemas funcionen correctamente.

2. Funcionamiento básico de las cargadoras de ruedas

Ajuste el asiento y los espejos: Ajuste el asiento a una posición cómoda y asegúrese de que las palancas de control y los pedales se puedan operar fácilmente. Ajuste los espejos retrovisores y laterales para garantizar una visibilidad despejada.

Palanca de control de operación:

Palanca de control del cucharón: Se utiliza para controlar la elevación e inclinación del cucharón. Tire de la palanca hacia atrás para elevar el cucharón, empújela hacia adelante para bajarlo y empújela hacia la izquierda o la derecha para controlar la inclinación.

Palanca de control de marcha: Generalmente se encuentra a la derecha del conductor para avanzar y retroceder. Tras seleccionar la marcha adelante o atrás, pise gradualmente el acelerador para controlar la velocidad.

Operación de viaje:

Arranque: Seleccione la marcha adecuada (normalmente 1ª o 2ª), pise lentamente el pedal del acelerador, comience con suavidad y evite aceleraciones bruscas.

Dirección: Gire lentamente el volante para controlar la dirección. Evite giros bruscos a alta velocidad para evitar vuelcos. Mantenga la velocidad del vehículo estable para asegurar su estabilidad.

Operación de carga:

Acercándose a la pila de material: Acérquese a la pila de material a baja velocidad, asegúrese de que el cucharón esté estable y cerca del suelo y prepárese para palear el material.

Paleado de material: Cuando el cucharón entre en contacto con el material, levántelo gradualmente e inclínelo hacia atrás para palear la cantidad correcta. Asegúrese de que el cucharón esté cargado uniformemente para evitar una carga excéntrica.

Pala elevadora: después de cargar, levante la pala hasta la altura de transporte adecuada, evitando que esté demasiado alta o demasiado baja, para mantener un campo de visión despejado y estabilidad.

Traslado y descarga: Transporte el material a la ubicación designada a baja velocidad y luego baje lentamente la cuchara para descargarlo con suavidad. Al descargar, asegúrese de que la cuchara esté equilibrada y no la vuelque bruscamente.

3. Puntos clave para una operación segura

Mantenga la estabilidad: Evite conducir de lado o hacer giros bruscos en pendientes para mantener la estabilidad de la cargadora. Al conducir en una pendiente, intente subir y bajar en línea recta para evitar el riesgo de vuelco.

Evite la sobrecarga: Cargue la máquina de forma razonable según la capacidad de carga del cargador para evitar sobrecargas. La sobrecarga afectará la seguridad operativa, aumentará el desgaste del equipo y acortará su vida útil.

Mantenga una visión despejada: durante la carga y el transporte, asegúrese de que el conductor tenga una buena visión, especialmente cuando trabaje en condiciones de trabajo complejas o áreas concurridas, tenga especial cuidado.

Operación lenta: Al cargar y descargar, opere siempre a baja velocidad y evite aceleraciones o frenadas repentinas. Especialmente al conducir la máquina cerca de la pila de material, opere con cuidado.

4. Mantenimiento y cuidado después del funcionamiento

Equipo limpio: Después del trabajo, limpie el cargador de ruedas, especialmente el cucharón, la entrada de aire del motor y el radiador, donde se acumulan fácilmente el polvo y la suciedad.

Verificar desgaste: Verifique si los neumáticos, baldes, puntos de bisagra, líneas hidráulicas, cilindros y otras partes están dañados, sueltos o tienen fugas.

Repostar y lubricar: Reposte la cargadora según sea necesario, revise y reponga diversos lubricantes, como el aceite hidráulico y el aceite de motor. Mantenga todos los puntos de lubricación bien lubricados.

Registrar el estado del equipo: Mantener registros de operación y registros del estado del equipo, incluido el tiempo de operación, el estado de mantenimiento, registros de fallas, etc., para facilitar la gestión y el mantenimiento diarios.

5. Manejo de emergencias

Falla de frenos: cambie inmediatamente a una marcha baja, utilice el motor para reducir la velocidad y deténgase lentamente; si es necesario, utilice el freno de emergencia.

Falla del sistema hidráulico: si el sistema hidráulico falla o tiene fugas, detenga la operación inmediatamente, detenga el cargador en una posición segura y revíselo o repárelo.

Alarma de falla del equipo: si aparece una señal de advertencia en el tablero, verifique inmediatamente la causa de la falla y decida si continuar con la operación o repararla según la situación.

El uso de cargadoras de ruedas requiere un estricto cumplimiento de los procedimientos operativos, familiaridad con los diversos dispositivos y funciones de control, buenos hábitos de conducción, mantenimiento y cuidado regulares, y una atención constante a la seguridad operacional. Un uso y mantenimiento adecuados no solo prolongan la vida útil del equipo, sino que también mejoran la eficiencia operativa y garantizan la seguridad en la obra.

Nuestra empresa está ampliamente involucrada en los campos de llantas para minería, llantas para carretillas elevadoras, llantas industriales, llantas agrícolas, otros componentes de llantas y neumáticos.

Los siguientes son los distintos tamaños de llantas que nuestra empresa puede producir para diferentes campos:

Tamaños de maquinaria de ingeniería: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 10.00-25, 11.25-25, 12.00-25, 13.00-25, 14.00-25, 17.00-25, 19.50-25, 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 13.00-33

Tamaños de minería: 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 28.00-33, 16.00-34, 15.00-35, 17.00-35, 19.50-49, 24.00-51, 40.00-51, 29.00-57, 32.00-57, 41.00-63, 44.00-63,

Los tamaños de montacargas son: 3.00-8, 4.33-8, 4.00-9, 6.00-9, 5.00-10, 6.50-10, 5.00-12, 8.00-12, 4.50-15, 5.50-15, 6.50-15, 7.00 -15, 8.00-15, 9.75-15, 11.00-15, 11.25-25, 13.00-25, 13.00-33,

Los tamaños de vehículos industriales son: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 7.00x12, 7.00x15, 14x25, 8.25x16.5, 9.75x16.5, 16x17, 13x15.5, 9x15.3, 9x18, 11x18, 13x24, 14x24, DW14x24, DW15x24, DW16x26, DW25x26, W14x28, DW15x28, DW25x28

Los tamaños de maquinaria agrícola son: 5.00x16, 5.5x16, 6.00-16, 9x15.3, 8LBx15, 10LBx15, 13x15.5, 8.25x16.5, 9.75x16.5, 9x18, 11x18, W8x18, W9x18, 5.50x20, W7x20, W11x20, W10x24, W12x24, 15x24, 18x24, DW18Lx24, DW16x26, DW20x26, W10x28, 14x28, DW15x28, DW25x28, W14x30, DW16x34, W10x38, Dimensiones: Profundidad: 16 x 38 cm, Ancho: 8 x 42 cm, Profundidad: 18 x 42 cm, Ancho: 23 x 42 cm, Ancho: 8 x 44 cm, Ancho: 13 x 46 cm, 10 x 48 cm, Ancho: 12 x 48 cm

Nuestros productos tienen una calidad de clase mundial.

Hora de publicación: 14 de septiembre de 2024